QR код

За нас

Продукти

Свържете се с нас

Телефон

факс

+86-579-87223657

Електронна поща

Адрес

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Въглеродът се усетиима отлични свойства като ниска топлопроводимост, малка специфична топлина и добра високотемпературна термична стабилност. Често се използва като термичен изолационен материал във вакуум или защитна атмосфера и се използва широко в полупроводниковото поле. Въпреки това, в среда с температура, по -висока от 450 ℃, въглеродът ще бъде бързо окислен, което води до бързо унищожаване на материала. Средата за преработка на полупроводници често е по -висока от 450 ° C, така че е особено важно да се подобри устойчивостта на окисляване на въглеродния филц.

Повърхностното покритие е идеален метод за окисляване на продуктите от въглеродни влакна. Анти-окисляващите покрития включват метални покрития, керамични покрития, стъклени покрития и др. Сред керамичните покрития SIC има отлична устойчивост на окисляване с висока температура и добра физическа и химическа съвместимост с продуктите от въглеродни влакна. Когато SIC се окислява при висока температура, SIO2, генериран на повърхността му, може да запълни пукнатини и други дефекти в покритието и да блокира проникването на O2, което го прави най -често използваният покривен материал в покрития с въглеродни влакна.

SIC покритието се приготвя на повърхността на въглеродните въглеродни влакна чрез отлагане на химически пари. След ултразвуково почистване приготвеният въглерод се изсъхва на 100 ℃ за определен период от време. Въглеродният филц се нагрява до 1100 ℃ във вакуумна тръба, с AR като газ за разреждане и Н2 като носител на газ, а нагрятия трихлорометил силоксан се провежда в реакционната камера по метода на балончетата. Принципът на отлагане е следният:

Гл3Shick (G) → Sic (S) +3HCl (G)

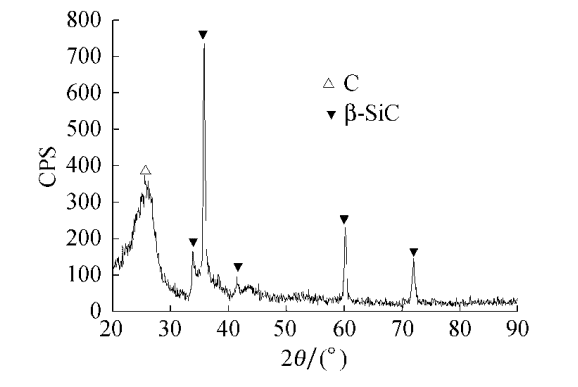

Използвахме D8 Advance рентгенов дифрактометър (XRD), за да анализираме фазовия състав на SIC покритие от въглерод. От XRD спектъра на въглеродния филц SIC Coating, както е показано на фигура 1, има три очевидни дифракционни пика при 2θ = 35,8 °, 60,2 ° и 72 °, които съответстват съответно на (111), (220) и (311) кристални равнини съответно. Вижда се, че покритието, образувано на повърхността на въглеродния филц, е β-SIC.

Фигура 1 XRD спектър на въглерод на SIC Coating

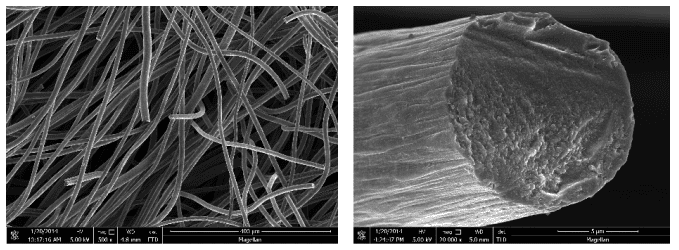

Използвахме електронен микроскоп на Magellan 400, за да наблюдаваме микроскопичната морфология на въглеродната филц преди и след покритието. Както се вижда от фигура 2, въглеродните влакна вътре в оригиналния въглероден филц са неравномерни по дебелина, хаотично разпределени, с голям брой празнини и ниска обща плътност (около 0,14 g/cm3). Наличието на голям брой празнини и ниска плътност са основните причини, поради които въглеродът може да се използва като термичен изолационен материал. На повърхността на въглеродните влакна има голям брой канали на въглеродните влакна по оста на влакната, което спомага за подобряване на якостта на свързване между покритието и матрицата.

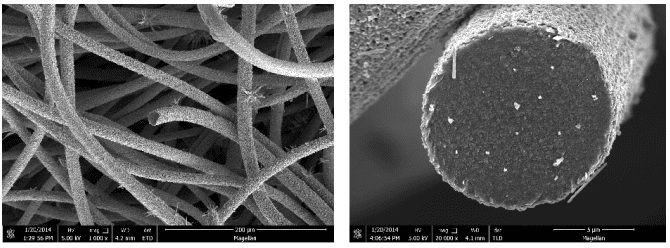

От сравнението на фигури 2 и 3 се вижда, че въглеродните влакна вътре в покритието на въглеродните покрития са покрити с SIC покрития. SIC покритията се образуват от малки частици, плътно подредени, а покритията са равномерни и плътни. Те са плътно свързани с матрицата на въглеродните влакна, без очевидно пилинг, пукнатини и дупки и няма очевидно напукване при свързването с матрицата.

Фигура 2 Морфологията на въглеродните филц и край на въглеродните влакна преди покритието

Фигура 3 Морфологията на въглеродните филц и край на въглеродните влакна след покритие

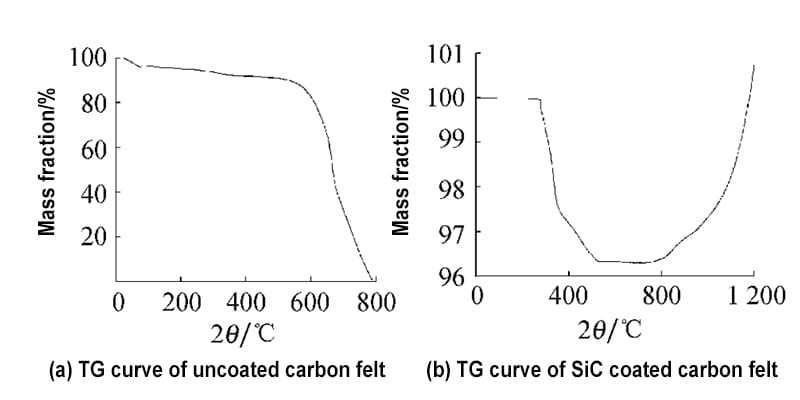

Проведохме термогравиметричен анализ (TG) върху обикновения въглероден филц и SIC покритие на въглерод, съответно. Скоростта на нагряване е 10 ℃/min, а скоростта на въздушния поток е 20 ml/min. Figure 4 is the TG curve of carbon felt, where Figure 4a is the TG curve of uncoating carbon felt and Figure 4b is the TG curve of SiC coating carbon felt.It can be seen from Figure 4a that the uncoating carbon felt sample oxidizes slowly below about 600 ℃, and the oxidation rate is significantly accelerated after exceeding 600 ℃. При около 790 ℃, остатъчната маса на масата на пробата е 0, което означава, че тя е напълно окислена.

Както е показано на фигура 4В, пробата за филц за въглерод на покритието няма загуба на маса, когато температурата се повиши от стайна температура до 280 ℃. При 280-345 ℃ пробата започва да се окислява постепенно, а скоростта на окисляване е сравнително бърза. При 345-520 ℃ напредъкът на окисляването се забавя. При около 760 ℃ загубата на масата на пробата достига максималния, което е около 4%. При 760-1200 ℃, докато температурата се повишава, масата на пробата започва да се увеличава. Тоест наддаването на тегло се случва. Това е така, защото SIC на повърхността на въглеродните влакна се окислява, за да образува SiO2 при висока температура. Тази реакция е реакция на наддаване на тегло, която увеличава масата на пробата.

Сравнявайки Фигура 4А и Фигура 4В, може да се установи, че при 790 ℃, обикновеният въглероден филц е напълно окислен, докато скоростта на отслабване на окислителното тегло на пробата за въглеродни покрития на SIC е около 4%. Когато температурата се повиши до 1200 ℃, масата на въглерода SIC Coating се усеща дори се увеличава леко поради генерирането на SiO2, което показва, че SIC покритието може значително да подобри устойчивостта на окисляване на високотемпературата на въглерода.

Фиг. 4 TG крива на въглерод филц

TheSic покритиеУспешно приготвен върху въглерод, усетен от отлагане на химически пари, е равномерно разпределен, непрекъснат, гъсто подреден и няма очевидни дупки или пукнатини. SIC покритието е плътно свързано към субстрата без очевидни пропуски. Той има много силна анти-окисляване.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Авторско право © 2024 VeTek Semiconductor Technology Co., Ltd. Всички права запазени.

Links | Sitemap | RSS | XML | Privacy Policy |