QR код

За нас

Продукти

Свържете се с нас

Телефон

факс

+86-579-87223657

Електронна поща

Адрес

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Силициев карбидабразивите обикновено се произвеждат с помощта на кварц и петролен кокс като първични суровини. В подготвителния етап тези материали се подлагат на механична обработка за постигане на желания размер на частиците, преди да бъдат химически пропорционирани в заряда на пещта.За да се регулира пропускливостта на зареждането на пещта, по време на смесването се добавя подходящо количество дървени стърготини. За производството на зелен силициев карбид определено количество сол също се включва в зареждането на пещта.

Зарядът от пещта се зарежда в съпротивителна пещ от партиден тип, която има крайни стени в двата края с графитни електроди, разположени близо до центъра. Тялото на сърцевината на пещта свързва двата електрода, заобиколени от реактивни материали за зареждане на пещта, докато изолационните материали обгръщат външния периметър. По време на работа електрическата енергия загрява ядрото на пещта до температури между 2600-2700°C. Топлината се предава от повърхността на сърцевината към зареждащите материали, които при надвишаване на 1450°C претърпяват химични реакции за образуване на силициев карбид, като същевременно отделят въглероден оксид.

Докато процесът продължава, високотемпературната зона се разширява, постепенно образувайки повече кристали от силициев карбид. Тези кристали се изпаряват, мигрират и растат в пещта, като в крайна сметка се сливат в цилиндрична кристализирана маса. Вътрешните стени на тази маса изпитват температури, надвишаващи 2600°C, причинявайки разлагане, което освобождава силиций, който след това се комбинира с въглерод, за да образува нов силициев карбид.

Разпределението на електрическата енергия варира в три работни фази:

1.Начална фаза: Използва се предимно за загряване на пещта

2. Междинна фаза: Повишена пропорция за образуване на силициев карбид

3. Крайна фаза: Доминирана от топлинни загуби

Разработени са оптимални съотношения мощност-време, за да се увеличи максимално топлинната ефективност, с типична продължителност на работа около 24 часа за големи пещи, за да се улесни координацията на работния процес.

По време на работа възникват вторични реакции, включващи различни примеси и соли, причиняващи изместване на материала и намаляване на обема. Произведеният въглероден окис излиза като атмосферен замърсител. След изключване на захранването, остатъчните реакции продължават 3-4 часа поради топлинна инерция, но със значително намалена интензивност. Тъй като температурите на повърхността се понижават, непълното изгаряне на въглеродния окис става все по-изразено, което налага продължаване на мерките за безопасност на труда.

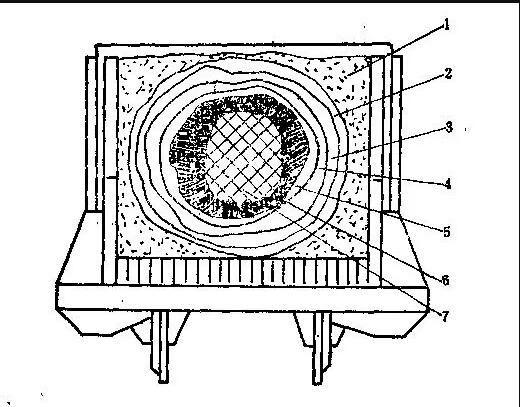

Материалите след пещта от външни до вътрешни слоеве се състоят от следните компоненти:

(1) Нереагирал зареден материал

Части от заряда, които не успяват да достигнат реакционна температура по време на топене, остават инертни, служейки единствено като изолация. Тази зона се нарича изолационна лента. Съставът и методите на използване се различават значително от реакционната зона. Някои процеси включват зареждане на пресен заряд в специфични области на изолационните ленти по време на зареждането на пещта, който се извлича след топенето и се смесва в реакционния заряд като калциниран материал. Алтернативно, нереагиралият материал на изолационната лента може да бъде подложен на регенерираща обработка чрез добавяне на кокс и дървени стърготини за повторна употреба като изтощен заряд.

(2) Слой от окислен силициев карбид

Този полуреагирал слой съдържа основно нереагирал въглерод и силициев диоксид (20-50% вече са превърнати в SiC). Променената морфология на тези компоненти ги отличава от изчерпания заряд. Сместа силициев диоксид-въглерод образува аморфни сиво-жълти агрегати с хлабава кохезия, пулверизиращи се лесно под налягане - за разлика от изчерпания заряд, при който силициевият диоксид запазва първоначалната грануларност.

(3) Свързващ слой

Компактна преходна зона между окисления слой и аморфната зона, съдържаща 5-10% метални оксиди (Fe, Al, Ca, Mg). Фазовият състав включва нереагирали силициев диоксид/въглерод (40-60% SiC) и силикатни съединения. Разграничаването от съседните слоеве става предизвикателство, освен ако примесите не са в изобилие, особено в черни SiC пещи.

(4) Аморфна зона

Преобладаващо кубичен β-SiC (70-90% SiC) с остатъчен въглерод/силициев диоксид (2-5% метални оксиди). Рохкият материал лесно се разпада на прах. Черните SiC пещи дават черни аморфни зони, докато зелените SiC пещи произвеждат жълтеникаво-зелени варианти - понякога с градиенти на цвета. Грубите частици силициев диоксид или нисковъглеродният кокс могат да създадат порести структури.

(5) SiC от втори клас

Съдържа α-SiC кристали (90-95% чистота), твърде крехки за абразивна употреба. За разлика от аморфния β-SiC (прахообразен, матов), вторичният клас показва шестоъгълни кристални решетки с огледален блясък. Разделението между вторични и първични степени е чисто функционално, въпреки че първото може да запази порести структури.

(6) Първичен клас SiC кристали

Основният продукт на пещта: масивни кристали α-SiC (>96% чистота, дебелина 50-450 mm). Тези плътно опаковани блокове изглеждат черни или зелени, като дебелината варира според мощността на пещта и местоположението.

(7) Сърцевина на графитна пещ

В съседство с кристалния цилиндър, разграденият SiC образува графитни реплики на оригинални кристални структури. Вътрешното ядро се състои от предварително зареден графит с подобрена графитизация след термичен цикъл. И двата вида графит се рециклират като сърцевинен материал за следващите партиди на пещта.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Авторско право © 2024 VeTek Semiconductor Technology Co., Ltd. Всички права запазени.

Links | Sitemap | RSS | XML | Privacy Policy |